足底三维扫描仪与3D打印联动的个性化制鞋流程

一、数据采集阶段

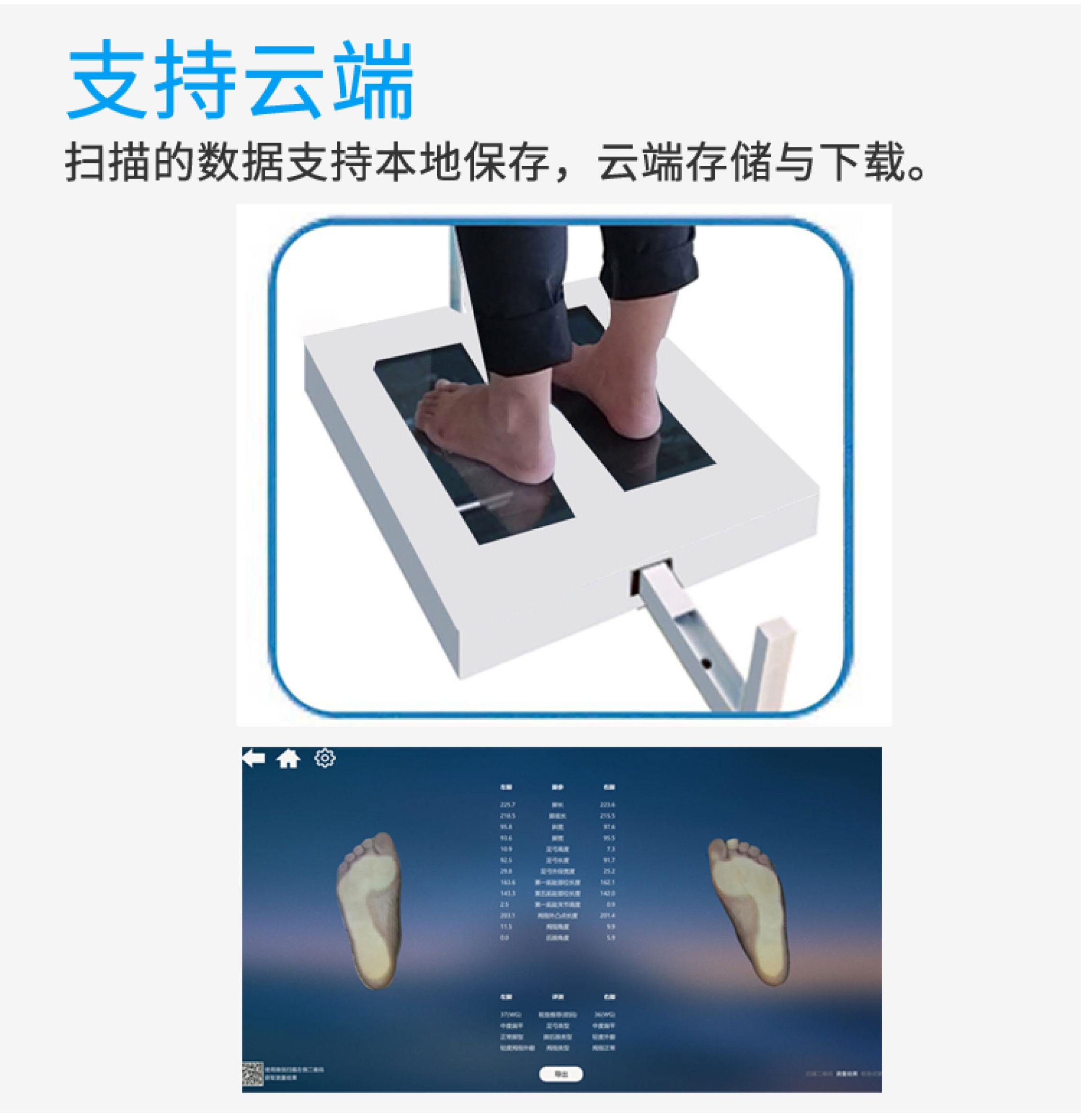

高精度足部扫描?

采用激光扫描技术(精度达0.5mm)或结构光扫描技术,在10秒内完成足部三维数据采集,获取包括足长、足宽、足弓高度等20余项关键参数?。

扫描过程支持负重/非负重状态测量,可识别足弓类型(正常/高/扁平足)及内外翻情况?。

动态数据补充?

结合足底压力板分析步态特征,获取动态压力分布数据,为鞋垫支撑设计提供生物力学依据?。

二、数据处理与设计

三维建模?

系统自动生成STL格式的足部模型,支持CAD/CAM软件二次编辑,可调整鞋楦曲率、支撑点位置等参数?。

个性化设计?

基于扫描数据自动匹配鞋型数据库,推荐适合的鞋头形状(尖头/方头/圆头)及鞋底花纹?。设计师可手动优化鞋面透气孔布局、鞋跟加固区域等细节。

三、3D打印生产

材料选择?

根据运动需求选择TPU(弹性)、尼龙(轻量)或碳纤维复合材料(高强度)进行打印?。

分层制造?

采用SLS(选择性激光烧结)或FDM(熔融沉积)技术,分层打印鞋面、中底和鞋垫组件,层厚控制在0.1-0.3mm?。

四、后处理与装配

表面处理?

对打印件进行打磨、抛光或涂层处理,提升舒适度和耐用性?。

功能整合?

将3D打印部件与传统鞋带、魔术贴等配件组装,完成最终产品?。

五、质量验证

试穿测试?

通过压力分布检测验证鞋垫支撑效果,调整至最佳贴合度?。

耐久测试?

模拟实际运动场景进行弯折、冲击测试,确保产品使用寿命?。

该流程将传统制鞋周期从2-3周缩短至48小时内,实现真正的"量脚定制"?。

0755-86131192

0755-86131192 2025-09-02

2025-09-02 返回列表

返回列表

0755-86131192

0755-86131192